- モデル: VK-TFS-005U

- 電源: AC220V 50/60HZ 単相

- 消費電力: 2.6Kw

- 作動空気圧: 0.6Mpa

- 充填ポンプ:セラミックポンプ5セット

- 適した素材: エッセンスまたは水のような製品

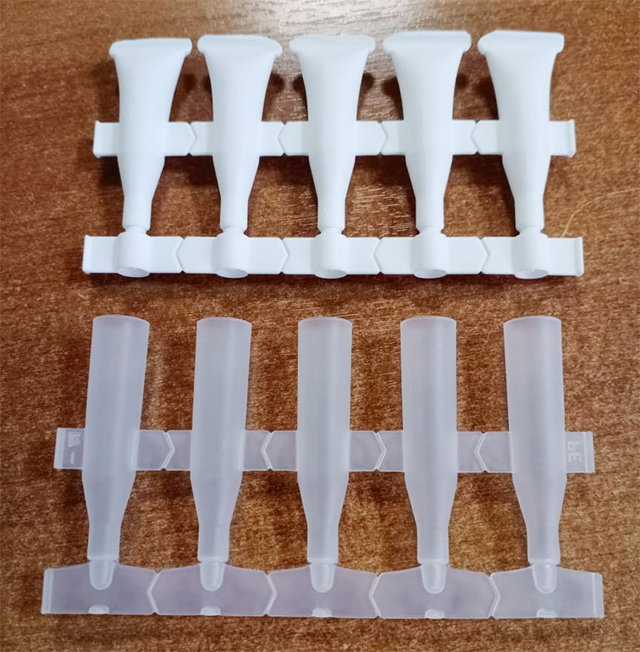

- 適切なチューブ材質: PE (機械テストのために最初にストリップチューブサンプルを受け取る必要があります)

- 充填範囲: 0.3-10ml 充填精度: ±0.5%

- 最大シール長さ: 140mm 最大高さ: 120mm

- 処理能力: 15~20 チューブストリップ/分

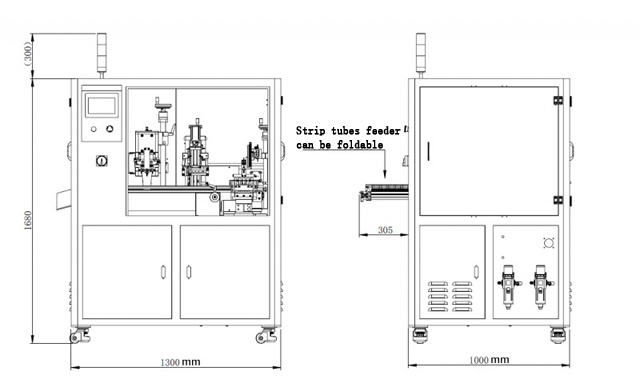

- 寸法: 1300*1300*1950mm

- 梱包サイズ:1450*1350*1890mm

- 総重量: 514Kg

- HSコード: 84223090

プラスチックチューブシーリングマシンは、食品原料、化粧品、接着剤、医薬品クリーム、医薬品など、さまざまな液体またはゲル製品が入ったプラスチックチューブを密閉するために生産ラインで使用されます。

プラスチック チューブは、チューブの材質とチューブ内に含まれる製品の種類に応じて、さまざまな方法で密封されます。密封方法には、熱風密封、超音波密封、インパルス密封、およびホットジョー密封のオプションがあります。

たとえば、複合チューブは、薄いアルミニウムとプラスチック材料を重ね合わせて作られ、強くて柔軟なチューブを形成します。このタイプのチューブは、歯磨き粉のチューブとしてよく使用され、おそらく消費者が毎日お店やスーパーで購入する最も一般的なタイプのチューブです。

基本パラメータ

- モデル: VK-TFS-005U

- 電源: AC220V 50/60HZ 単相

- 電力: 2.6Kw

- 作動空気圧: 0.6Mpa

- 充填ポンプ:セラミックポンプ5セット

- 適した素材: エッセンスまたは水のような製品

- 適切なチューブ材質: PE (機械テストのために最初にストリップチューブサンプルを受け取る必要があります)

- 充填範囲: 0.3-10ml

- 充填精度: ±0.5%

- 最大シール長さ: 140mm

- 最大高さ: 120mm

- 処理能力: 15~20 チューブストリップ/分

- 寸法: 1300*1300*1950mm

- 梱包サイズ:1450*1350*1890mm

- 総重量: 514Kg

- HSコード: 84223090

- 本体:304#ステンレス

チューブ充填およびシール作業プロセス

空のチューブは、端が開いた状態でチューブ充填機に運ばれ、ホッパーに保持されて充填機に自動的に投入されます。場合によっては、少量生産やテストサンプル生産のために、端が開いたチューブを手動で充填機に追加することもできます。一部の生産ラインでは、高速ロボット機械を使用してチューブを充填機のパックに装填します。

チューブをパックの中に開いた端を上にして垂直に置き、ノズルをチューブの開いた端に下げてイオン化された空気をチューブ内に吹き込み、破片を除去します。その後、破片は真空で除去されます。

これでチューブは充填準備が整い、ノズルがチューブの開口端に下がって製品をきれいに分配します。ノズルはチューブ内の製品レベルとほぼ同じ高さに維持されるため、製品との接触を避け、チューブの密閉領域を清潔に保ち、製品の飛散を防ぎます。

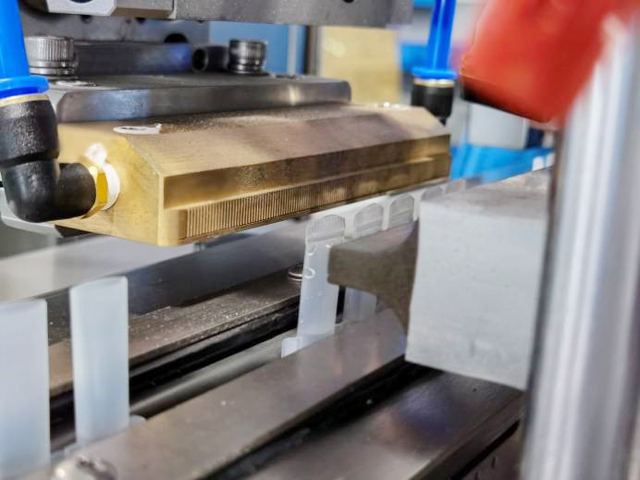

チューブに適切な量の製品が充填されると、チューブはプラスチックチューブシーリングマシンに移動され、チューブの開口端の周りに熱風が慎重に吹き付けられてプラスチックが柔らかくなります。

次に、チューブは密封され、シーリングジョーがチューブの温かいプラスチック壁を締め付けます。チューブの端は熱風で温められているため、2 つの壁が溶接され、両側が密着してチューブが密閉されます。

ホットシーリングジョーには、多くの場合、変更可能な文字スタンプが取り付けられており、圧着されたプラスチックシールにバッチコード、作成日、または使用期限/有効期限を刻印することができます。

次に、チューブのトリミングが行われ、余分なプラスチックがシールから切り取られ、チューブの見た目と仕上がりがきれいになります。完成したチューブは、箱やブランド包装などのさらなる包装に詰める前に検査を受けることができます。

主要部品:

タッチパネル:WEINVIEW、中国、台湾

光電スイッチ:オムロン、日本

機械PLC:三菱日本

セラミックポンプのタッチスクリーンとPLC:Coolmay China

サーボモーターとドライバー: 中国Lichuan

ステッピングモーターとドライバー:Leadshine China

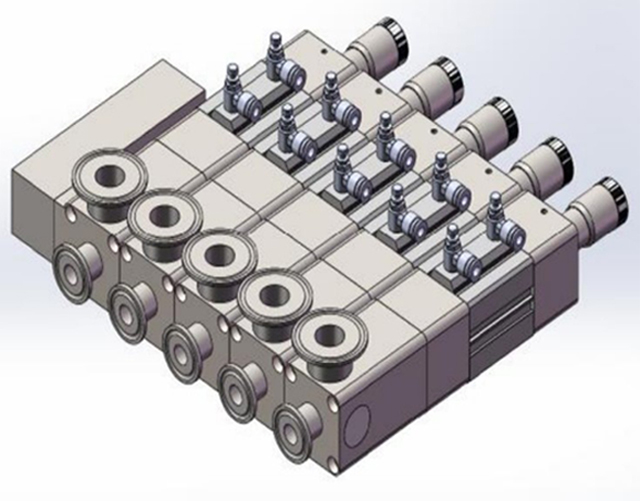

シリンダーとソレノイドバルブ:AirTac TaiWan

特徴

- この機械は 5 in 1 チューブ用に特別に設計されており、5 in 1 チューブの大量生産に適しています。

- 手動でチューブに供給し、自動で充填、密封、端部トリミングします。

- 超音波シーリング技術を採用し、ウォームアップ時間が不要で、より安定したきれいなシーリングを実現し、歪みがなく、不良率が 1% 未満です。

- デジタル超音波自動追跡電気制御ボックスの独立した研究開発により、手動で周波数を調整する必要がなくなり、電力自動補正機能により、長時間使用後の電力低下を回避できます。チューブの材質とサイズに基づいて電力を自由に調整でき、故障率が安定して最小限に抑えられ、通常の電気ボックスよりも寿命が長くなります。

- タッチスクリーン制御システムを備えた PLC は、使いやすい操作体験を提供します。

- 304ステンレス鋼製で、耐酸・耐アルカリ性、耐腐食性があります。

- ペリスタルティックポンプ充填システムを標準装備しており、高精度充填が可能で、液体充填に適しています。

- チューブなし、充填なし、チューブなし、シール機能なし、機械と金型の損失を削減します。

- カムインデックスシステムにより、6 つの作業ステーションを正確に配置できます。

サンプル

超音波溶接(シーリング)はどのように機能しますか?

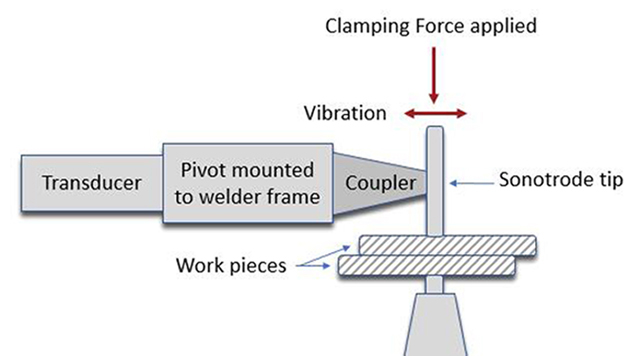

超音波溶接は、2 つのプラスチック部品を接合して、強力な完成アセンブリを形成するために使用されるプロセスです。このプロセスでは、高周波 (超音波) 振動が生成され、ホーンを介して部品に適用されます。振動が 2 つの部品間のインターフェイスで吸収され、摩擦が発生してプラスチックが溶けることで溶接が行われます。超音波振動は、電源、コンバーター、ブースター、ホーンなどの一連のコンポーネントによって生成され、最終的に部品に機械的振動が伝達されます。

電源装置の役割は、入力ライン電圧 (50 または 60 Hz) を新しい周波数に変換することです。この電気エネルギーはコンバーターに送られ、名前が示すように、コンバーターは電気エネルギーを機械的な振動に変換します。コンバーターは圧電セラミック ディスクで構成されており、供給された電気エネルギーの速度で膨張および収縮します。振動の大きさは振幅と呼ばれ、特定の用途の超音波システムを指定するときに非常に重要になる用語です。振動はブースターを介して伝達され、通常、振幅は所定の倍数 (ゲインとも呼ばれます) だけ増加します。最後に、ブースターの出力振幅がホーンを介して伝達され、そこからプラスチック部品に伝達されます。コンバーター、ブースター、ホーンの組み合わせは、一般に超音波スタックと呼ばれます。

振動を部品に伝えるために、スタックはアクチュエーター内に配置されます。アクチュエーターは、超音波溶接の次の重要な要素である力を加える機械システムです。アクチュエーターは、スタックを部品まで押し下げるための空気圧シリンダーまたはその他の作動手段で構成されます。アクチュエーターには、溶接中にフィードバックを提供するためのリニア エンコーダーやロード セルなどの他のセンサーやデバイスが含まれることがよくあります。アクチュエーターはホーンを部品まで押し下げ、トリガー力に達するまで力を加えます。この時点で超音波が適用されます。次に、振動が部品に伝えられ、そこで三角形の材料ビード (「エネルギー ディレクター」と呼ばれる) に集中します。このビードは、溶接ジョイントの犠牲溶融材料と見なすことができます。材料が溶融すると、超音波振動が終了し、アクチュエーターはプラスチックが固まって強力な結合が形成されるまで圧力をかけ続けます。溶接プロセス全体は、開始から終了まで、通常 1 ~ 2 秒で完了します。

前述のように、超音波溶接の最も重要な要素の 1 つは、スタックが提供する振幅 (振動) です。これは、特定のプラスチックを溶接するには、他のプラスチックよりも大きな振幅が必要になるためです。非晶質ポリマー (ABS、ポリカーボネート、ポリスチレン) は低い振幅で済む傾向がありますが、半結晶質ポリマー (ナイロン、ポリプロピレン) は、溶接にかなり大きな振幅が必要になります。

経験豊富なアプリケーション エンジニアは、特定のアセンブリと材料の種類に対して適切な周波数とツールの選択を常に決定できます。

超音波溶接は、医療、B&CE、自動車、家電、不織布、包装など、あらゆる主要市場におけるさまざまなコンポーネント組み立てアプリケーションで、プラスチック業界で広く受け入れられている組み立て方法です。超音波溶接の利点には、サイクル時間が短い、接合強度が高い、消耗品(接着剤など)が不要などが含まれます。超音波溶接がアプリケーションに適しているかどうかを検討する場合は、経験豊富なアプリケーション エンジニアに相談して適切な組み立て方法を決定するのが最善です。