- モデル: VK-FTL-OS

- ラベル精度: ±1mm (製品とラベルの誤差は含まれません)。調整レベルはラベル精度に明らかに影響します。

- ラベリング速度:20~45個/分(商品ラベル寸法に連動)。

- 対象製品:お客様ご用意の容器。

- 適用ラベル: お客様が提供するロールラベル。

- 機械寸法:2250×1310×1520mm(長さ×幅×高さ)。

- 適用電力:220ACV 50/60HZ。

- 重量: 350KG

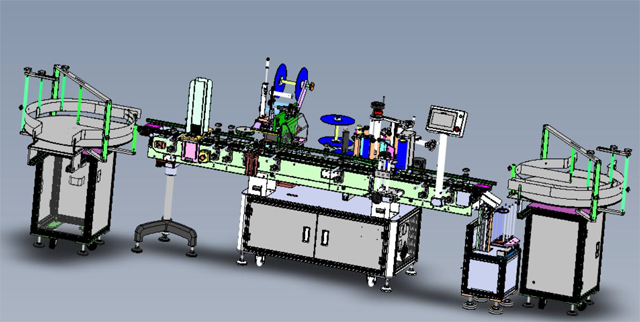

2 ヘッド ラベラー マシンは、蓋やボトルの瓶のラベル付けとパッケージングに適用でき、以下の要件を満たす必要があります。

機械アプリケーション

1. カバーを特別に取り付けます(フロントエンド下部カバーシステム、リアエンドカバーシステムが必要です。カバーは沈み込むタイプです。右の写真を参照してください)

2. 丸型ボトル上部ラベル付け、ボトル本体ラベル付け(要件A.ボトル供給カルーセル、ボトル閉鎖カルーセルを装備。B.ボトル直径30mm~160mmに適応するために機械を拡大する必要がある)

3. 丸ボトルに特化しています。

4. 機械にはコーディングマシンが装備されている必要がある

5. お客様のエレベーターのサイズは1.75×1.1mで、エレベーターに乗るための案内のために解体する必要があります。

マシンの基本パラメータ

- ラベル精度: ±1mm (製品とラベルの誤差は含まれません)。調整レベルはラベル精度に明らかに影響します。

- ラベリング速度:20~45個/分(商品ラベル寸法に連動)。

- 対象製品:お客様ご用意の容器。

- 適用ラベル: お客様が提供するロールラベル。

- 機械寸法:2250×1310×1520mm(長さ×幅×高さ)。

- 適用電力:220ACV 50/60HZ。

- 重量: 350KG

ラベリングマシンとは:

ラベラーマシンは、ロール状の粘着紙ラベルまたはその他の適切な材料を製品または所定のパッケージに貼り付けるための装置であり、電子機器、家具、飲料、日用化学品、食品、医薬品、石油化学などのさまざまな業界で広く使用されています。

製品の包装容器や包装箱へのラベル貼り。自動ラベル貼り機設備は、さまざまな業界で重要な役割を果たしています。機械自体の構造は完璧で、オールステンレス素材なので保管しやすく、機器が濡れたり錆びたりするのを防ぎます。

ラベリング マシンの原理は、アイテムがコンベア上で一定速度でラベリング作業ステーションに送られることです。機械的な固定具がアイテムを一定の距離に分離し、コンベアの方向に押し出します。

駆動ホイール、ラベルホイール、リールを備えています。駆動ホイールはラベルストリップの動きを断続的に引きずり、ラベルストリップがラベラーホイールによって物品に押し付けられている間に、ラベルストリップがスプールから引き出されます。ラベルストリップの張力を維持するために、リールにはオープンループ変位制御が使用されています。

ラベルストリップは互いに接続されているため、ラベルベルトは連続的に停止し、ラベルホイールが物品と同じ速度で移動しながらラベルテープが物品に貼り付けられます。コンベアが特定の位置に到達すると、ラベル駆動ホイールはベルトが一致する速度まで加速します。そして、ラベルが貼り付けられた後、減速して停止します。

ラベルはわずかにずれる可能性があるため、各ラベルが正しく配置されていることを確認するためのマークがラベル上に付いており、光学センサーによって読み取られます。ラベルの減速フェーズ中に、駆動ホイールが位置を再調整して、ラベルのエラーを修正します。

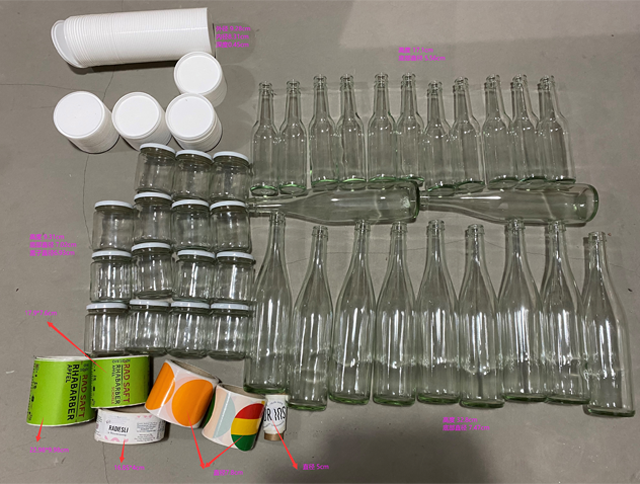

ボトルと蓋のサンプル

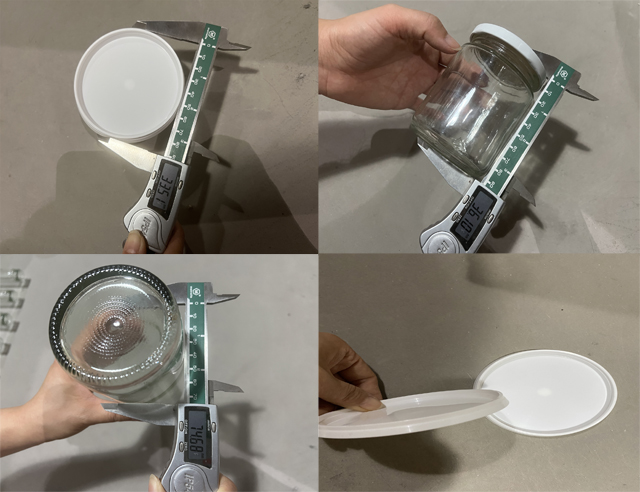

サンプルサイズ(詳細は実際のサンプルを参照)

1. 瓶の直径70mm、高さ96mm(上部ラベルの直径55mm、ボトルラベル160×40mm)

2. ボトルNo.1、直径70mm、高さ330mm、ラベル230×106mm

3. ボトルNo.2、直径50mm、高さ230mm、ボトルラベル170×70mm

取扱説明書

パートIの声明

I. 通常商品

このラベリング マシンは非標準機器であり、操作するには特定の技術が必要です。そうしないと、マシンの高効率または通常の使用に影響します。このラベリング マシンの操作は、訓練を受けた技術者によって補完される必要があります。

この機器の操作は、取扱説明書または弊社技術者の指示に従って行ってください。この取扱説明書は、VK-FRL-OS ラベリング マシン (以下のセクションでは、ラベリング マシンと略記します) に適用されます。この目的は、このマシンの正常な使用と調整を確実にすることです。

II. 会社の権利

この装置は当社が開発・製造したものです。当社は以下の権限を留保します。

当社は、機械の技術的優位性と適用性を維持するために、使用されている部品の構造、種類、ブランドを含む機械部品、電気制御部品、ソフトウェアを更新することがありますが、すでに販売された機械の無料更新は保証されません。

当社は、機械が完全な状態で維持されることを要求する権利を有します。当社の技術者からの技術指示なしに、機械、電気、または制御部品を変更することは許可されません。または、規則に違反した当事者が関連する損害を負担する必要があります。

当社は、本機をベースにコードやその他の機能を追加するための関連技術説明を提供しますが、関連コンポーネントについては責任を負いません。

この機械および取扱説明書の知的財産権は当社に帰属します。盗作は法的責任を負います。

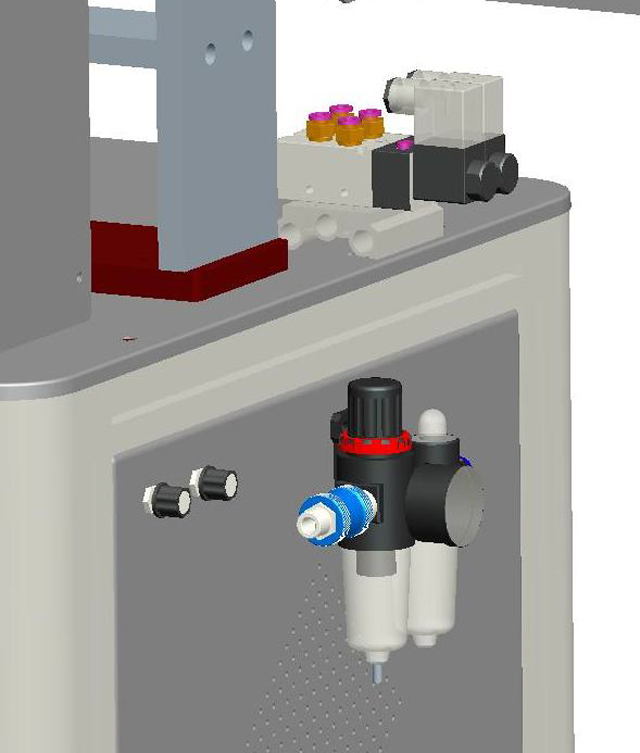

III. 安全事項

危険!感電を防ぐために、作動中の機械が地面に接地されていることを確認してください。

危険!電圧が過負荷になっていないことを確認してください。

警告! 電気ボックスおよび回路の操作は、電気技術者または専門家の指示に従って行ってください。

警告! 圧縮による破損を防ぐため、回転部分に注意してください。

IV. 運営権

この機械の操作、設置、メンテナンスは、必ず訓練を受けた認定担当者が行ってください。

レイアウトの実施は、認定された人員または専門の人員と設備エンジニアのみに許可してください。

マシンの操作では次の点を確認する必要があります:

- オペレーターは当社により専門的に訓練され、認定されています。

- オペレーターは、機械の操作中に発生する基本的な故障を修理または対処するための知識を持っています。

- この機械を操作する際には、このマニュアルの要件に従って作業してください。

V. 動作環境

以下の状況では使用しないでください。

- 気温の変化が激しい。

- 湿気または高湿度。

- 激しい振動と衝撃

- ほこりが多すぎる

- 水、油、化学薬品のスプレー

- 爆発性、可燃性、危険なもの

VI. 視聴期間

このラベリングマシンは、お客様の製品に基づいて特別に製造されており、標準機器ではありません。オペレーターには技術と経験の要件があり、調整には 1 か月の期間が必要です。調整期間中に、機器の操作で技術的なパラメータが達成されない場合は、当社にフィードバックして技術サポートを受けてください。

第2部 機械の紹介

I. 基本機能:

このラベリングマシンは特別に設計されており、ユニークな特徴があり、シリンダーの周囲と上部、または指定された位置にラベルを貼るために使用されます(指定された位置にラベルを貼るにはアクセサリを追加する必要があります)。マシンに慣れると、缶詰食品、缶詰食品用の丸い容器、化粧品、医薬品など、他の業界の丸い容器のラベル貼付にも使用できます。

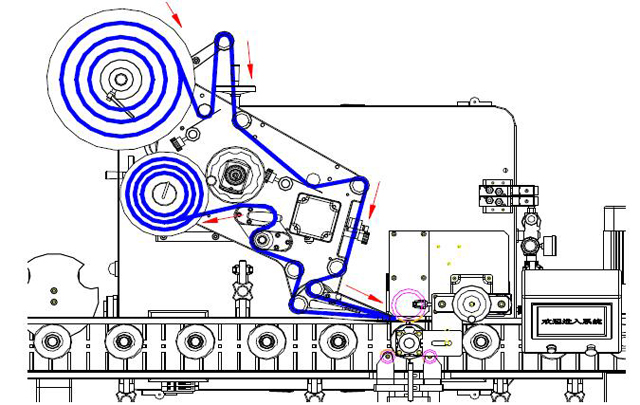

II. ラベル回復プロセスの説明:

容器を置く→容器を分離する→コンベア→商品検出→ラベルを回収する→容器を回収する。

- 製品を輸送ベルトに置きます。

- コンテナ分離機構はコンテナを一定の距離で分離します。

- 輸送ベルトの引きずりにより、コンテナは自動的にラベリング機構の右側まで走行します。

- コンテナが検出された位置に到達すると、電気センサーによって検出され、PLC に信号がフィードバックされます。

- 牽引モーターが回転し、ラベルを送り出して製品に貼り付けます。

- ラベル回収機構はラベルを容器上でねじり巻き取ります。

- コンテナは収集コンテナに輸送され、収集されます。

パート3 メカニズム

I. 全体概要

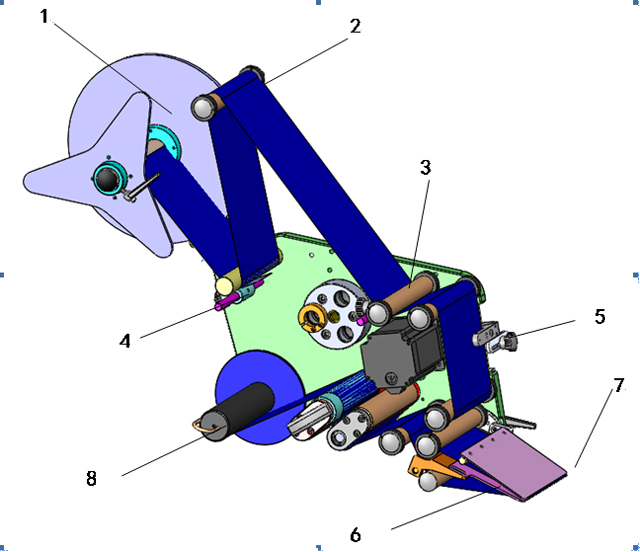

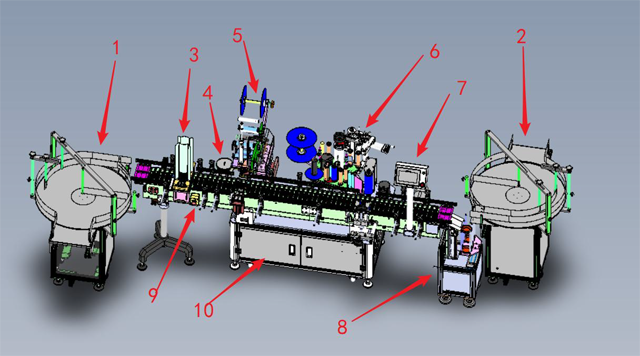

各部品の機械構造と機能は、次の図に示されています。[機器3Dモデル]

- 供給およびボトル処理機構:製品を搬送ラインに搬送します。

- ボトル受入機構:加工品の受入・仕分け。

- 分割機構:ディスク材料を分割してラベル付けします。

- ボトル分離機構は丸いボトル製品を分離し、間隔を開けます。

- 製品の上部平面にラベルを付ける 1# ヘッド。

- 2# 製品の側面にラベルを付けるヘッド。

- 人間とコンピュータの対話のための表示画面。

- 受信機構はディスク製品を受け取ります。

- 電源緊急停止:ボタンを押すと、機器の電源がオフになり、緊急停止します。

- 電気ボックスと機器回路部の設置位置。

II. 詳細ビュー

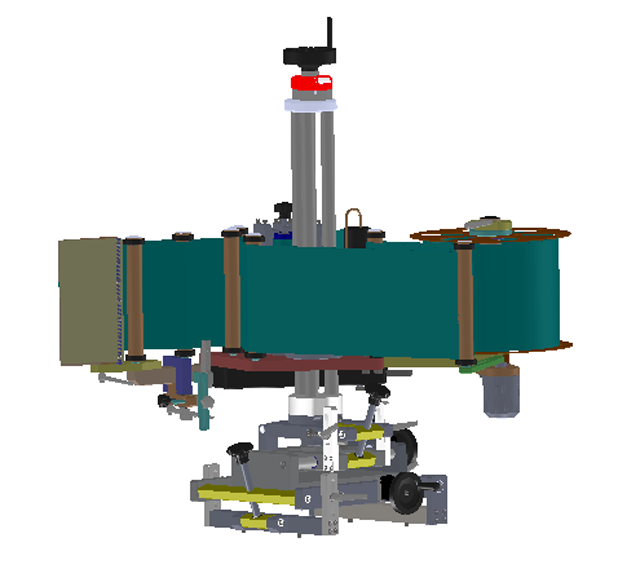

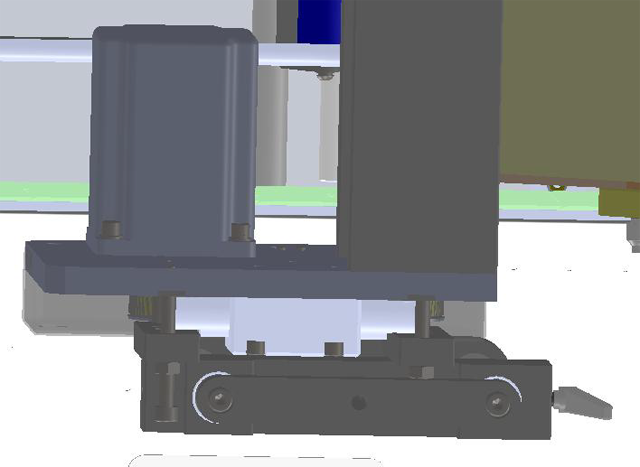

1. [ラベルヘッド]

- 材料配置機構: ラベルをロールに配置するために使用されます。

- ブレーキ: ラベルが緩まないようにし、ベルトの張力を維持するためにラベルを停止するために使用されます。

- ローラー: ラベルの張力を維持するためにラベルを巻き取ります。

- プレス機構: ラベルをしっかりと押します。

- 電気センサーフレーム:ラベル識別電気センサーを取り付け、前後に動かします。

- ディスペンサーボード: ラベルが剥がれています。

- 牽引機構: ラベルストリップのベース紙を引っ張り、ラベルを分割する力を供給します。

- 材料回収機構:ラベル原紙をリサイクルします。

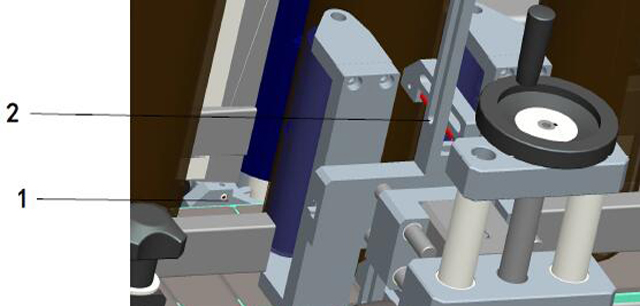

2. 製品検出電気センサーフレーム

- 製品検出電気センサー:直接相関光ファイバー:一方が信号を発信し、他方の光ファイバーが信号を受信します。信号の分割により物体の有無を検出します。

- 位置決め電気センサー:拡散反射光ファイバー、ラベルを位置決めし、拡散反射の変化によって製品の存在を検出します。

3. 調整機構:

すべての調整機構を調整します。まず、関連するロック ネジを緩めます。調整後は、固定を維持するためにロック ネジを締めます。

- 前後調整レバー: ハンドホイールの端でラベリングヘッドを前後に調整します。

- 左右調整レバー:ハンドホイールの端でラベリングヘッドの位置を左右に調整します。

- 左右の傾斜調整:ハンドホイールでラベリングヘッドと搬送ベルトの平行度を調整します。

- 前後傾斜調整:ハンドホイールでラベリングヘッドと搬送ベルトの平行度を調整します。

- 上下調整: 上部のハンドホイールでラベリングヘッドを上下に調整します。

- ラベル識別電気センサー調整: 5 スタートホイールを離して、電気センサーを左右および上下の位置にします。

- ディスペンサーボードの角度調整: 相対位置決めネジを緩めてディスペンサーボードの角度を調整します。

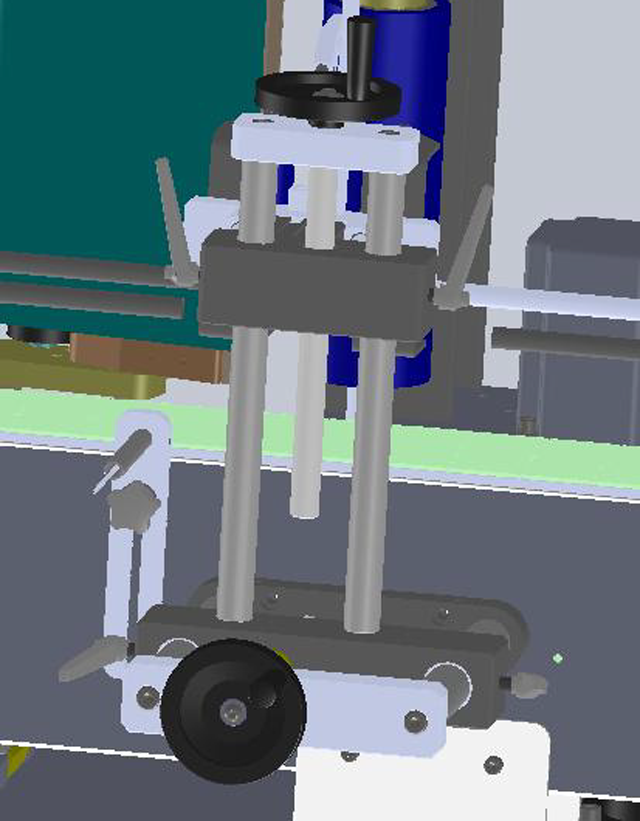

4. 位置決め機構

- 前後調整:上部のハンドホイールを調整して、位置決め機構を前後に調整します。

- 上下調整:上部のハンドホイールを調整して、位置決め機構を上下に調整します。

5. ラベル回復メカニズム

傾斜調整:前面の 2 本のネジを緩め(締め込み)、背面の 2 本のネジを締め込み(締め込み)、ラベル回収機構と搬送ベルト間の角度を調整します。

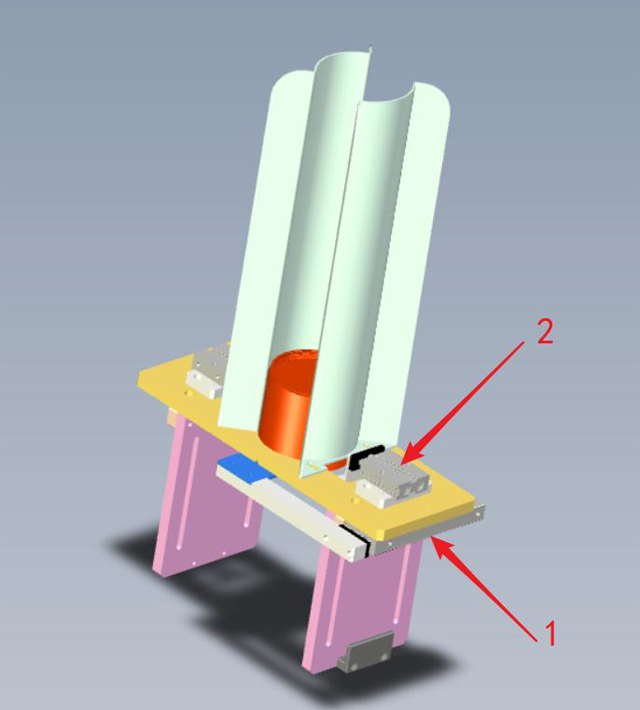

6. 配布メカニズム

- 分配排出シリンダー:ホッパー内の製品を1つずつ排出する役割を担う

- 材料分配クランプシリンダー:排出シリンダーによって材料が排出されるときに、他の製品をクランプする役割を担います。

第4部 電気部分

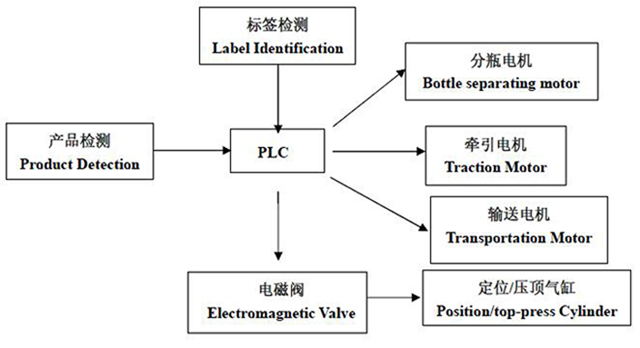

I. 電気制御原理:

入力信号は製品検出信号、ラベル検出信号、ラベル識別信号であり、PLCで処理された後、出力信号は牽引モーターと電磁弁の制御信号であり、制御シリンダと牽引モーターのフレックスを制御して、製品の位置決めラベル付けを完了します。

第5部 調整

I. 機械調整

1. ガイド機構:

方向付け機構を調整します。製品のサイズに応じてガイドブロックを前後に動かし、輸送中に製品が間違った方向に行かないようにします。製品がスムーズに通過するように調整し、両側のずれが 0.5 mm 以内になるようにします。

2. 回復メカニズム:

回収機構を調整してゴム製ホイールが製品と平行になるようにします。これにより、製品にかかるストレスが均一になり、回収ホイールがラベルに接触してラベル付けの位置が安定します。

3. ラベリングヘッド:

各調整の前に、まず関連するロック ネジを緩めてください。調整後はロック ネジを締めます。ハンド ホイールで上下、前後に調整します。平行または回転して調整し、ラベル位置の調整を実行できます。

4. ラベルディスペンサーボード:

ラベルディスペンサーボードを調整し、その接続機構の 7 字型ハンドルを緩めて、製品のニーズに合わせてラベルディスペンサーボードを特定の角度にスイングします。異なる厚さや素材のラベルをスムーズに分割するには、角度を調整する必要があるかもしれません。

II. 電気センサーの調整

この機械には、製品検出電気センサーとラベル識別電気センサーの 2 セットの電気センサーがあり、製品検出とラベル識別のニーズに応じて調整できます。

1. 位置調整:

さまざまな製品やラベルに適応するために、電気センサー フレームを前後または上下に調整します。調整方法は、機械の紹介セクションを参照してください。

2. 電気眼のセットアップ:

オリジナルの電気センサーはMT溝電気センサーです。その他のラベル識別または製品検出電気アイはオプションです。

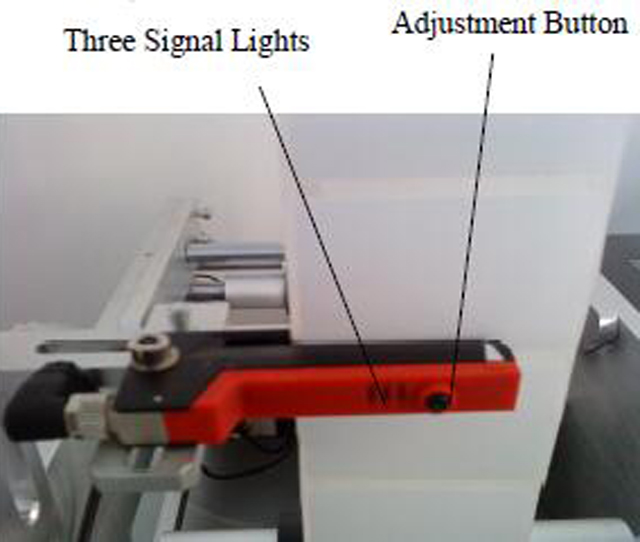

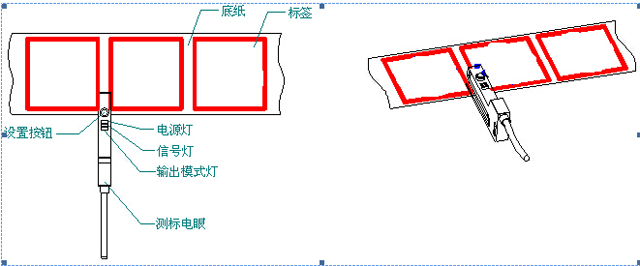

2.1 ラベル識別電気センサー: ラベルを検出する(モデルの紹介のみであり、このマシンの実際のタイプを表すものではありません)

[ドイツLEUZE GS-63電気センサー]

電気センサーの操作手順:

1) 次の図に示すように、ラベルをドラッグして電気センサーの U 溝に通します。

2) ラベルをドラッグすると、ラベル間の隙間では黄色の信号灯が点灯し、ラベルのある場所では消灯するので、正常であり、そのまま使用できます。

3) 黄色の信号灯が常時点灯または消灯している場合は、電気センサーをリセットしてください。

4) 電気センサーの設置方法は次のとおりです。

- 次の図に示すように、ラベルを U 字型の溝に通します。

- ラベル付きのベース紙を電気センサーの溝に入れ、黄色の信号灯が点滅するまで調整ボタンを 3 秒間押し、ボタンを放します。ラベルなしのベース紙を電気センサーの溝に入れ、調整ボタンを 8 秒間押し、ボタンを放します。

これでリセットプロセスが完了します。 - 電気センサーの溝にラベルを引き込みます。ラベルの付いたベース紙が通過すると黄色の信号灯が消え、ラベル間の隙間が通過すると黄色の信号灯が点灯します。

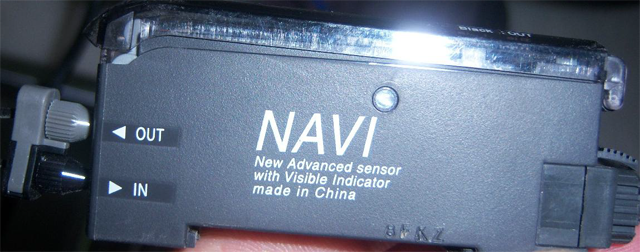

2.2 製品検出電気センサー: (あくまでもモデル紹介であり、実際の機器の種類を表すものではありません)

2.2.1 FX-301シリーズ電気センサーの接続:

製品検出電気センサーは、適切な接続を介してのみ使用できます。以下の接続手順に従ってください。「in」は黒線に接続し、「out」は銀線に接続します。[FX-301シリーズ電気センサー]

2.2.2 製品検出電気センサー検出原理

製品検出電気センサーは、光の反射量に応じて物体を識別します。電気センサーは物体に光を照射し、物体は電気センサーに一定の光を反射します。反射光の量が設定値に達すると、電気センサー信号が変化し、制御システムに信号を送信します。

2.2.3 ステータススイッチ

「モード/キャンセル」キーを押すと、緑色のライトスイッチが「実行」、「ティーチ」、「ADJ」、「L/D」、「TIMER」、「PRO」などのいくつかのモードに切り替わり、さまざまな作業ステータスが表示されます。

「RUN」は動作状態を意味します。

「TEACH」は教育ステータスを意味します。

「ADJ」は調整ステータスを意味します。

「L/D」はアップ/ダウン信号の状態を意味します。

確認するには「Push」キーを押して、微調整機能を切り替えます。

2.2.4 製品検出電気センサーの設定

- 作業台に製品がない場合、電気センサーアンプの透明カバーを開き、「MODE/CANCEL」キーを押して「TEACH」モードに切り替えます。デジタル表示ウィンドウには、下図の「67」のように、ブランク信号の値が表示されます。値が安定したら、「PUSH」を押して確認します。

- 次に、製品をラベリング ステーションに置き、左の位置決めレバーの近くに置き、位置を観察し、位置決めレバーを調整して製品上のラベルの位置を特定します。

- ラベルの位置を調整した後、製品を検出している間の信号である新しい値がデジタル表示ウィンドウに表示されます (例: '1900')。値が安定している場合は、'PUSH' を押して確認します。完了すると、デジタル表示に 'GOOD' のヒントが表示されます ('MODE/CANCEL' キーを押して 'RUN' 操作状態に戻ります)。

- 「ADJ」モデルに切り替えます。デジタルディスプレイには、値 = ブランク信号 (検出信号 - ブランク信号) / 2 が表示されます。システムは、この値をしきい値としてデフォルト設定します。信号値がしきい値より大きい場合は、デフォルトでオブジェクトが存在することを意味し、しきい値より小さい場合は、デフォルトでオブジェクトが存在することを意味します。信号は PLC にフィードバックされます。PLC は対応するコマンドを送信します。しきい値は調整可能です。「PUSH」の左/右キーを切り替えることで、値を増減し、しきい値を変更できます (通常は調整は必要ありません)。最後に、「PUSH」を押して確認します。

- 「MODE/CANCEL」キーを押して、「RUN」動作状態に戻ります。(設定が完了したら、「RUN」動作状態に戻ります。)

- 透明カバーを閉じて設定を終了します。

- 製品がラベル付け位置に置かれると、製品検出電気センサーが信号を検出し、PLC にフィードバックします。PLC がコマンドを送信し、ラベル付けマシンの対応する部分が動作を開始します。

[FX-301シリーズ電気センサー]

第六部 作戦

I. 巻き取りラベル

【ラベル巻き取り画像】

- 三角素材プレートの調整ハンドルを緩めて三角プレートを取り出します。

- 写真のようにラベルのロールを入れ、三角形の素材プレートを取り付けてハンドルを締めます。

- 牽引機構のT字型ハンドルを時計回りに半回転させて牽引軸を緩め、2か所のマンガンシムを緩めます。

- 赤い矢印で示された方向に従ってラベルを巻きます(ラベルストリップ全体が斜めにならず平行になるように注意してください)。ラベルストリップ上のマンガンシムを軽く押し、牽引機構のT字型ハンドルを時計回りに半サイクル回します。ラベルが所定の位置に押し込まれたら、ラベルの巻き取りは完了です。

II. 機械操作

機械操作は通常、機械の電源がオンのときに実行されます。相対的な動きの補助として手動状態で調整します。

- 輸送機構: 輸送機構を調整して、製品がラベル付け位置に正常に転送され、送り出されるようにします。ラベルを付ける製品を輸送機構の両側に置いて、微調整します。具体的な操作方法については、「パート 5 調整」の関連章を参照してください。ラベル付け位置と材料リサイクル位置の調整は、同様の方法を使用します。

- ラベル付け位置の調整: ラベルを貼る製品をラベルディスペンサーボードの下に置き、ラベル付けヘッドを上下または前後に調整して、ラベル分割位置がラベル貼り付け位置と一致するようにします。ガイド機構を調整して、ラベルが指定された位置に貼り付けられるようにします。調整には、上記の 2 つの方法を統合的に使用します。

III. 電気操作

電源を接続→2つの緊急スイッチを開く、ラベリングマシンを起動→ヒューマンマシンインターフェースをセットアップ→ラベリングを開始。

第7部 機器の定期メンテナンス

1. 機器の設置および動作環境:

動作寿命、効率、精度の低下を防ぐため、室温でのご使用は、高温、多湿、酸塩基環境での長期使用には適していません。

2. 清潔に保つ:

使用後は、摩擦ローラー、電気ボックスなどの装置の機構を清掃してください。清掃とメンテナンスには、アルコールまたは市販の中性洗浄液を使用できます。

3. 清掃時の注意:

- 機械の表面を損傷する可能性のある清掃ツールは使用しないでください。

- 腐食性のあるプラスチック容器は使用しないでください。

- 酸性溶解液は使用しないでください。

- 定期点検とメンテナンス: 機械が正常に動作し続けるように、定期的に機械を点検します。点検には以下の項目が含まれますが、これらに限定されません。

- 捨てられた紙くずやゴミを片付けます。

- ローラーの側面に残った油分を拭き取ります。

- 柔らかいブラシまたは布でセンサーのレンズを清掃してください。

- ヒューズは定期的に交換してください。この機器は過負荷を防ぐためにAC電源とヒューズを使用しています。

- 防錆:ステンレスや鉄部分に防錆油をスプレーし、柔らかい布で均一に拭き取ってください。

- 推奨される防錆油は防錆油です。

第 8 部 一般的な故障の解決 トラブルシューティングのヒント:

1. ベース紙が破れている:

原紙の破損は原紙の品質と密接な関係があり、ラベルの牽引力とラベルの接着力において原紙が損なわれます。

- ベース紙の損傷を確認し、切れている場合は、より高品質のベース紙に変更します。推奨される用紙は Gelaxxindi で、ラベル サプライヤーがダイ カットの深さを制御する必要があります。

- 巻き取り中にラベルの傷を確認し、傷の要因を排除します。

- ラベルが粘着性の場合、簡単に破れてしまいます。ラベルの出力長さを制御し、ラベルを貼った製品にラベルが付着しないようにしてください。

2. 精度要件を超えるラベルの偏差:

- ラベルのずれやラベルの剥がし位置、ラベルの剥がし方向が製品の搬送方向と平行でない、牽引輪が滑る、製品位置の誤検知、ラベルがラベル貼り付け輪と揃って製品に貼り付けられていない、製品許容差などが、それぞれ確認して解決する必要がある要素です。

- ラベルストリップが位置から外れている場合は、牽引機構を解除し、ラベルを前後にドラッグして正しく移動させます。ラベルが正しく移動したら、2 つの側面にある制限円を締めて、ラベルを導き出します。

- ラベルストリップの方向が製品の搬送方向と平行でない場合は、ラベリングヘッドの傾きを調整して平行になるようにします。

- 牽引輪の滑りと摩耗は牽引輪のクロック スクリューに関係しています。この 2 つの問題は、どちらもクロック スクリューを締めることで解決できます。

- 製品の製造工程では、エッジ許容差によりラベル許容差が発生します。製品許容差は製品品質管理によってのみ解決できます。

3. ラベルを継続的に出力します。

- ラベルの連続的および不完全な出力は電気センサーの検出感度に関係しており、感度を調整することで解決できます。詳細な手順については、電気眼の調整に関する前述の章を参照してください。

- 電眼調整後も改善しない場合は、ラベルが電眼の検出範囲に入っていないか、ラベルが破損している可能性がありますので、弊社までご相談ください。

- もう一つの原因は、ラベルストリップの位置がずれていて、電子目で検出されないことです。電子目の検出位置を前後に調整してください。

4. ラベルディスペンサーボードの位置でベース紙が緩んでいる

- ベース紙が緩むのは、牽引速度が低すぎるか、牽引機構が滑っていることが原因です。牽引速度が低すぎる場合は、速度を上げて解決してください。

- 牽引機構が滑る場合は、ベース紙が滑らなくなるまで牽引軸のロックネジを締めます。

- また、マテリアルリサイクルシャフトの後ろの搬送ベルトが破損していないか注意してください。

サービスコミットメント

VKPAK は、顧客を最優先に販売前および販売後のサービスを提供します。

- 専門的な販売前技術アドバイスを提供し、顧客が適切なモデルを選択できるようにガイドします。

- ラベリングマシンの操作トレーニングを提供し、顧客がラベリングマシンを適切に使用および保守できるように指導します。

- 顧客がラベリングの問題を解決できるようにガイドする技術サポート サービスを提供します。

- 1年間の機器メンテナンス保証によりメンテナンスサービスが提供されます。