- 定格電圧:AC220V50/60Hz

- 機械正味重量: 68kg 50kg

- 最大電力:1800W

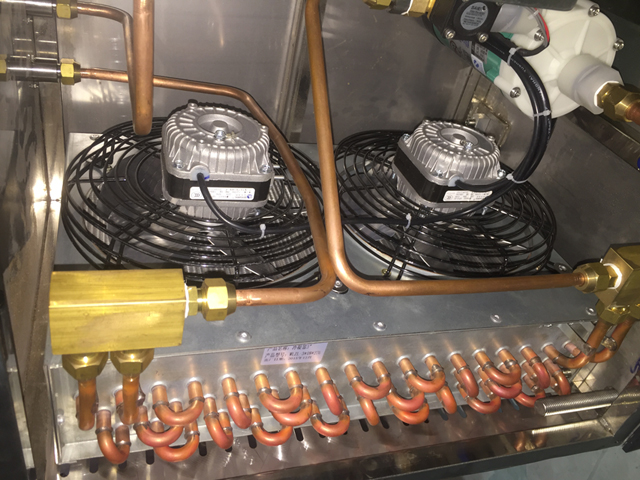

- 冷却方式:冷風/水二重冷却方式

- シール径:φ15-75mm 15MM-45MM 30MM-60MM

- ボトルの高さ: 20〜180mm

- 作業方法: 作業を継続する

- 適用範囲: 大規模な生産現場

- シール速度: 0~200ボトル/分

- 梱包寸法: 1600*450*1500mm

- 発電機サイズ: 1450*410*1300mm

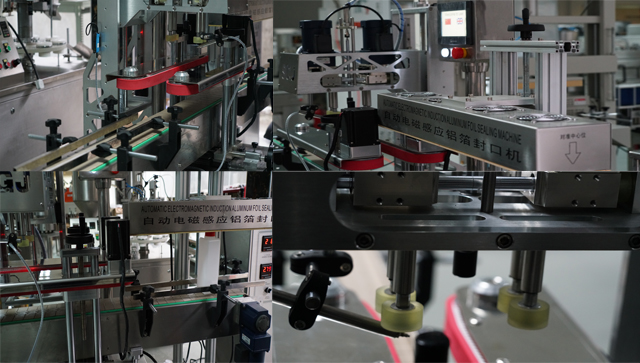

このラインには、誘導シール機やインラインキャッピング機などの 2 つの主要機械が含まれています。

この機械は、分析薬の実験室で使用される医療用ボトルのキャップシールに適しています。 ライン全体に、ボトルターンテーブルやバッチコーディング機能などの補助装置を装備できます。

以下にそれぞれの機械の基本データを示します。

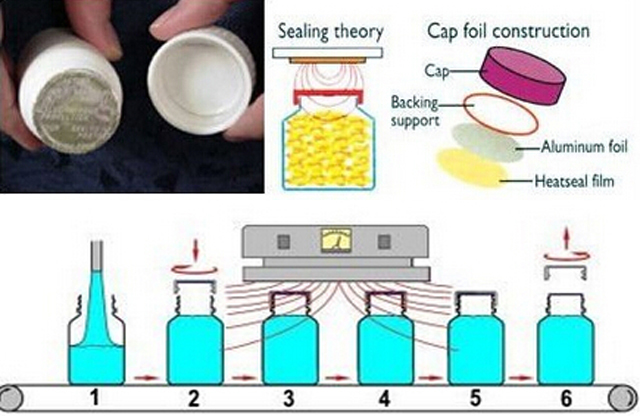

誘導シールは、キャップシールとも呼ばれ、内部シールを非接触で加熱してプラスチックやガラスの容器の上部を密閉する方法です。このシール処理は、容器に液体を充填してキャップを閉めた後に行われます。

複合材料による電磁誘導シール技術は、現在世界が認める先進的なシール方法であり、非接触加熱の特性がプラスチックボトル(PP、PVC、PET、ABS、HDPE、PS、ジュラコン)、ガラスボトル、各種複合プラスチックホースのシールに適しているため、現在、医薬品、食品、グリース、日用化学、家庭用化学、農業化学などの業界のボトルシールの最先端の技術となっています。

動作原理と仕組み

キャップは、アルミ箔層ライナーが挿入された状態でボトラーに供給されます。ライナーにはさまざまな種類がありますが、一般的な誘導ライナーは多層構造です。最上層は紙パルプで、通常はキャップにスポット接着されます。次の層はワックスで、アルミ箔層をパルプに接着するために使用されます。最下層は、アルミ箔にラミネートされたポリマーフィルムです。キャップまたはキャップを装着した後、容器は誘導コイルの下を通過します。誘導コイルは振動電磁場を発します。容器が誘導コイル (シーリング ヘッド) の下を通過すると、導電性アルミ箔ライナーが渦電流によって加熱され始めます。熱によってワックスが溶け、パルプの裏地に吸収されてキャップから箔が外れます。ポリマー フィルムも加熱され、容器の縁に流れ込みます。冷却されると、ポリマーが容器と結合して、密閉された製品になります。容器もその内容物も悪影響を受けません。発生した熱によって内容物が損傷することはありません。

箔が過熱してシール層や保護バリアに損傷を与える可能性があります。これにより、最初のシール処理から数週間経ってもシール不良が発生する可能性があるため、特定の製品を実行するために必要な正確なシステムを決定するには、誘導シールのサイズを適切に決定することが重要です。

シーリングは、ハンドヘルドユニットまたはコンベアシステムのいずれかを使用して行うことができます。

最近の発展 (少数の用途により適しています) により、誘導シールを使用して、閉鎖具を必要とせずにホイルシールを容器に適用できるようになりました。この場合、ホイルは事前にカットされた状態で、またはリールで供給されます。リールで供給される場合は、ダイカットされて容器のネックに転写されます。ホイルが所定の位置に置かれると、シールヘッドによって押し下げられ、誘導サイクルが起動され、シールが容器に結合されます。このプロセスは直接適用と呼ばれます。

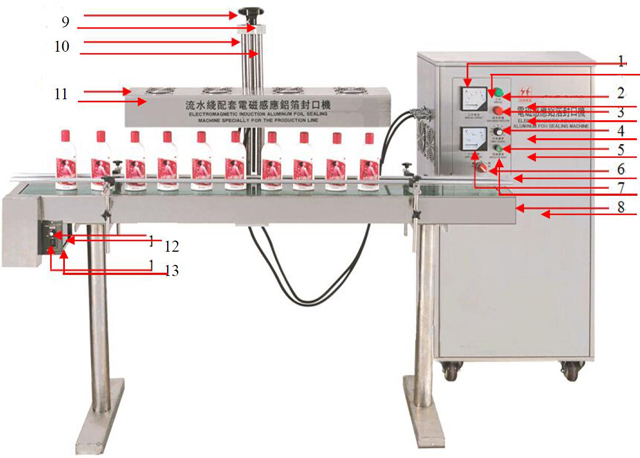

描画

- 電流計:機械全体の動作中の現在の状態を表示します。

- 作業インジケータ: 作業中の例外ステータスを表示します

- 過電流インジケータ:異常な動作状態を表示します。

- 電源制御:電源コントローラ。

- 保護リセット: 通常の動作状態を回復します。

- 電源スイッチ:機械全体の電源を制御します。

- 電圧計: 機械全体の動作中の電圧状態を表示します。

- コンベア:ボトルを搬送します。

- ハンドホイール: さまざまなボトルの高さサイズに合わせて調整します。

- リフト棚: 固定された高さの上昇または下降、およびシーリングヘッドの低機能に使用されます。

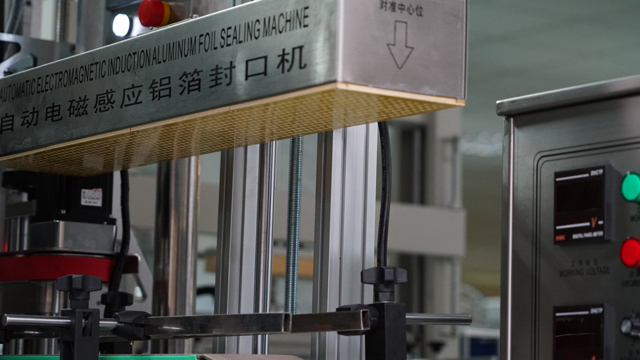

- シーリングヘッド:ボトルキャップ内のアルミホイルを加熱して密封します。

- 調整速度:コンベアベルト操作ボタンの調整速度。

- スタートスイッチ:コンベア制御スイッチ。

- 定格電圧:AC220V50/60Hz

- 機械正味重量: 68kg 50kg

- 最大電力:1800W

- 冷却方式:冷風/水二重冷却方式

- シール径:φ15-75mm 15MM-45MM 30MM-60MM

- ボトルの高さ: 20〜180mm

- 作業方法: 作業を継続する

- 適用範囲: 大規模な生産現場

- シール速度: 0~200ボトル/分

- 梱包寸法: 1600*450*1500mm

- 発電機サイズ: 1450*410*1300mm

誘導シール機の使用方法

- ボトルの高さサイズ調整: ボトルを「シーリングヘッド」の下に置き、「ハンドホイール」を調整して、「シーリングヘッド」の底部とボトルカバー面の間の距離が約 1 ~ 3 mm であることを確認し、「スタートスイッチ」を「オン」にしてコンベアベルトが動き始め、ボトルがベルトを横切ってシーリングヘッドに触れるかどうかを確認します。 硬くない最小の距離が最適です。

- 「スピードコントロール」でコンベアベルトの速度を調整します。アルミホイルの密封はベルトの速度と電力に関係しています。ベルトにボトルをいくつか置き、「電源スイッチ」をオンにして密封テストを行います。ボトルがしっかりと密封されると、操作が正式に開始されます。

- ブートストラップ時のソフト起動を待ち、電流計が 3.2A を示した後、30 秒後にシーリングを開始します。

- マシンをシャットダウンするときは、「電源スイッチ」と「起動スイッチ」をオフにします。

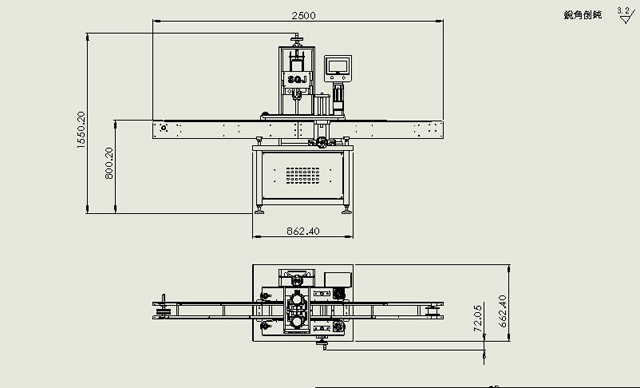

インラインキャッピングマシン:

- 生産能力: 40~60 キャップ/分

- キャップサイズ: 10-50/35-140mm

- ボトル直径: 35-140mm

- ボトルの高さ: 38~300mm

- サイズ(長さ×幅×高さ): 1000×800×1200mm

- 重量: 350kg

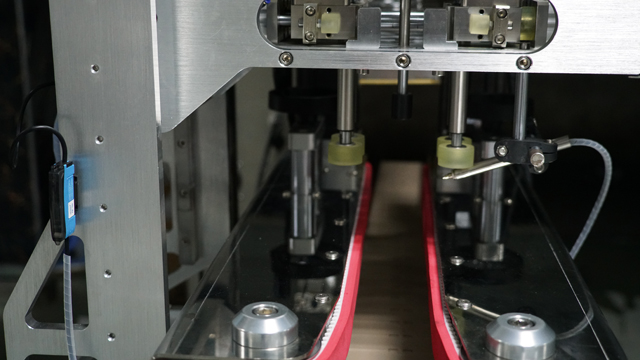

インラインキャッピングマシンの図面

| 1 | ボトル | 2 | ボトル固定 |

| 3 | 位置調整用ハンドル | 4 | 摩擦滑車 |

| 5 | ストローク位置モジュール | 6 | キャッププレスシリンダー |

| 7 | 位置ハンドル | 8 | キャッピング調整モジュール |

| 9 | キャッピングシリンダー | 10 | キャッピングモーター |

| 11 | 制御ボックス | 12 | ハンドホイール |

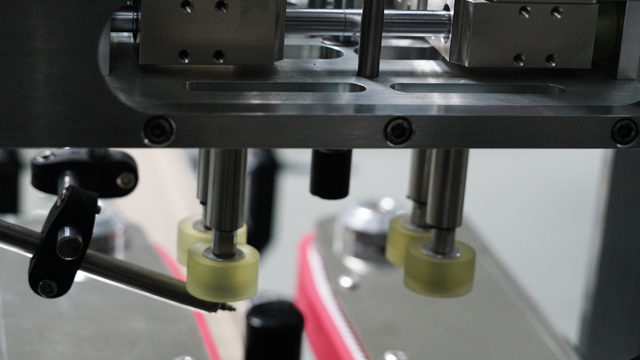

キャップ調整のAからZまで

ボトル固定調整

1. ハンドルを緩める(3)

2. あらかじめ固定しておいたボトル(1)を置きます。

3. キャップの中心がシリンダー(9)の中心と一致しているかどうかを確認します。一致したらハンドル(3)を固定します。

キャッピング高さ調整﹒

1. ハンドルを緩める(7)

2. ハンドル(12)を調整して、キャッピング摩擦ホイール(4)の底部の距離がキャップの底部から2mmになるようにし、ハンドル(7)を固定します。

キャッピング摩擦ギャップ調整:

1. 空気源を閉じる

2. 固定キャップを摩擦ホイール(4)の間に入れます。

3. 摩擦ホイール(4)を動かしてキャップに近づき、ストロークモジュール(5)のネジを調整します(目測で両側が対称になっている必要があります)。右側のファスは、各側で2mmから3mmである必要があります。

キャッピングシリンダーの高さ調整(キャップサンプルによる)

1.ネジ(8)を緩めてキャッピングシリンダー(9)を突き出させます。

2. キャップナットからキャップの上部までの距離を1mm~2mmにしておきます。

3. ネジを締める(8)

キャッピングシリンダー速度調整

1. 供給電源と空気源を接続し、空気圧の圧力設定を調整します(標準0.74mpa-0.6Mpa)

2. キャッピング時間とキャッピング間隔(標準 1 秒から 1.5 秒)を調整し、状態を手動として選択し、ペダル スイッチをポイントして左右の摩擦ホイールの空気圧速度を調整します。最終的に、両方の速度が同じレベルになります。

3. キャッピングシリンダーの速度を調整します。

機械のテスト実行

1. キャッピングのテスト実行のために製品を 1 つ取り出します。キャッピング効果に応じてキャッパーを改修します。

2. ねじり力に応じてトルクを調整します。

キャップシール用ボトルサンプル